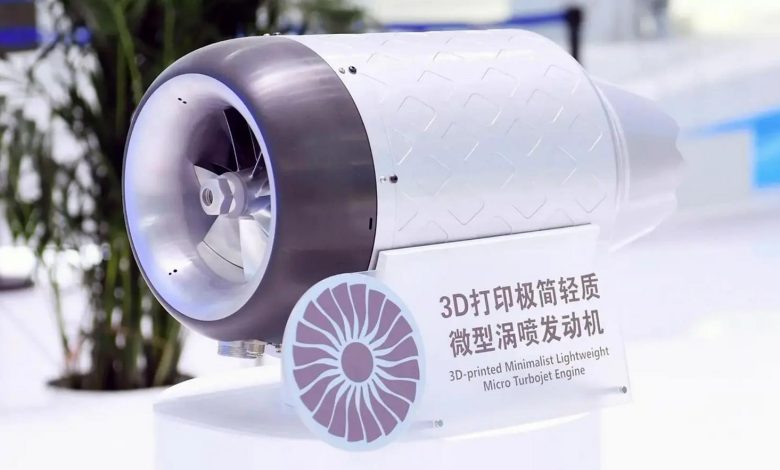

Китай испытал первый полностью напечатанный на 3D-принтере турбореактивный двигатель

Китай успешно провел испытания первого полностью созданного с помощью 3D-печати миниатюрного турбореактивного двигателя, который в ходе полета достиг скорости 0,75 числа Маха на высоте 6 тысяч метров. Государственная корпорация Aero Engine Corporation of China (AECC) сообщила о завершении первого летного испытания разработанного внутри страны сверхлегкого двигателя, изготовленного преимущественно методом аддитивного производства.

Данное достижение знаменует собой шаг вперед в области независимой разработки авиационных двигательных установок Китаем и подтверждает жизнеспособность производственного пути, использующего цифровое проектирование и аддитивные технологии для создания двигателей. Наземные испытания двигателя были завершены в 2023 году, а в июле текущего года был проведен его первый полет на подвесе. Новейшее испытание включало одиночный полет, что перевело технологию из контролируемого сценария испытаний в практическое применение.

В ходе испытаний двигатель, развивающий тягу около 1,6 кН (что эквивалентно примерно 160 килограммам-силы), приводил в действие беспилотник-мишень. Продолжительность полета составила 30 минут. За это время он достиг максимальной высоты 6000 метров и скорости, соответствующей 75% от скорости звука. По данным AECC, двигатель работал "штатно и стабильно" на протяжении всего профиля полета, что продемонстрировало его надежность на больших высотах и в более сложных, динамичных условиях.

Этот двигатель стал первым в Китае турбореактивным двигателем в своем классе тяги, произведенным с использованием комбинации 3D-печати и многодисциплинарного топологической оптимизации. Топологическая оптимизация — это математический метод проектирования, который позволяет определить наиболее эффективное распределение материала в заданном пространстве, что приводит к созданию оптимальной по весу и прочности конструкции. Получающиеся в результате сложные, похожие на паутину облегченные структуры часто невозможно произвести традиционными методами, такими как литье или ковка. Аддитивное производство позволяет изготовлять эти сложные геометрии слой за слоем непосредственно из цифровой модели. Все вращающиеся части и компоненты, на которые приходится более трех четвертей общего веса двигателя, были изготовлены с помощью 3D-печати.

Комбинированный подход позволил сократить общее количество деталей в двигателе, что, в свою очередь, снизило его общий вес и упростило эксплуатацию и будущее техническое обслуживание. Успешная летная валидация закладывает основу для будущих испытаний, которые будут нацелены на еще большие высоты и скорости. Внедрение этого нового подхода к проектированию и производству, как ожидается, сократит цикл разработки будущих двигателей и ускорит прогресс в создании высокотехнологичных авиационных двигательных установок.