Что такое 3D-печать? Принцип работы / Типы / Применение

Концепция 3D-печати была изложена Дэвидом Джонсом (David E.H. Jones) в 1974 году. Однако методы и материалы для изготовления моделей были разработаны только в начале 1980-х годов.

Термин "3D-печать" охватывает многочисленные процессы и методы, которые предлагают широкий спектр возможностей для производства деталей и изделий из различных материалов. В последние годы эти процессы значительно развились и в настоящее время могут играть решающую роль во многих областях применения.

Эта обзорная статья призвана объяснить различные типы и процессы 3D-печати, как они работают, и каковы их использование и преимущества на текущем рынке. Давайте начнем с самого главного вопроса.

Что такое 3D-печать?

3D-печать, также известная как аддитивное производство, представляет собой процесс создания физического объекта из трехмерной цифровой модели или модели САПР. Он включает в себя различные компьютерные технологии, в которых материал соединяется или затвердевает для создания реального объекта.

Как правило, материал (такой как частицы порошка или молекулы жидкости, слитые вместе) добавляется слой за слоем в миллиметровом масштабе. Вот почему 3D-печать также называют процессом аддитивного производства.

В 1990-х годах технологии 3D-печати назывались быстрым прототипированием. Они были пригодны только для изготовления эстетических или функциональных прототипов. С тех пор мы прошли долгий путь.

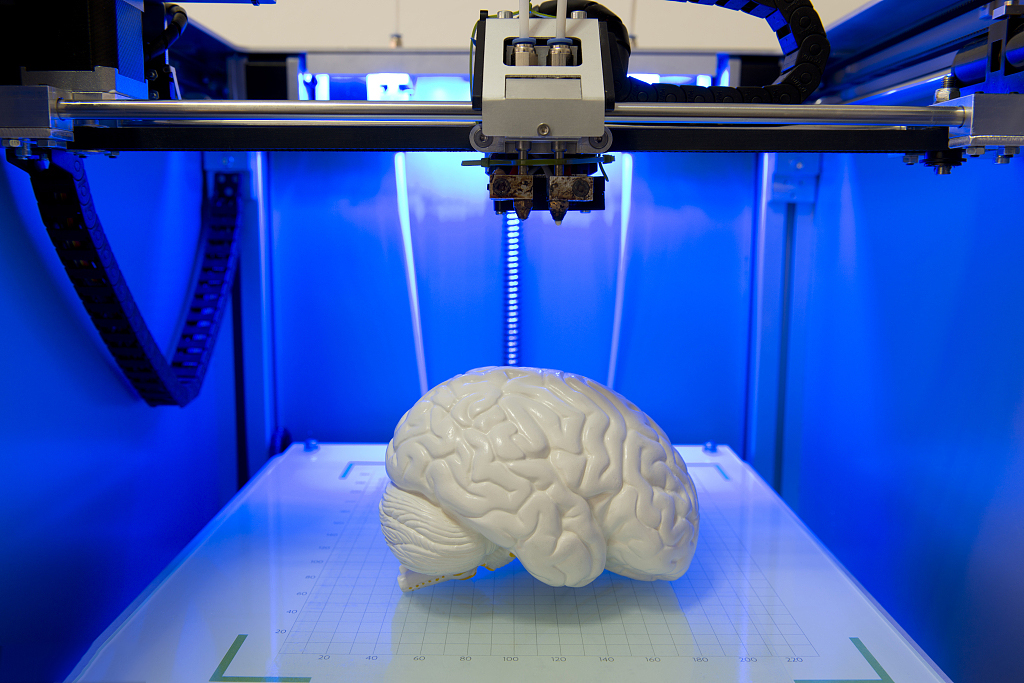

Современная технология 3D-печати достаточно продвинута, чтобы создавать сложные структуры и геометрии, которые иначе было бы невозможно создать вручную.

Точность, диапазон материалов и повторяемость 3D-печати увеличились до такой степени, что мы можем создавать практически все - от простых прототипов до сложных конечных изделий, таких как экологически чистые здания, детали самолетов, медицинские инструменты и даже искусственные органы, используя слои человеческих клеток.

Как именно это работает?

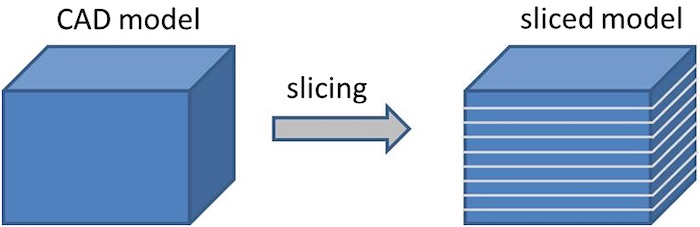

Все методы 3D-печати основаны на том же принципе: 3D-принтер берет цифровую модель (в качестве входных данных) и превращает ее в физический трехмерный объект, добавляя материал слой за слоем.

Это способ отличается от традиционных производственных процессов, таких как литье под давлением и обработка с ЧПУ, которые используют различные режущие инструменты для построения желаемой структуры из сплошного блока. 3D-печать, однако, не требует никаких режущих инструментов: объекты изготавливаются непосредственно на встроенной платформе.

Процесс начинается с цифровой 3D-модели (проект объекта). Программное обеспечение (специфичное для принтера) нарезает трехмерную модель на тонкие двумерные слои. Затем он преобразует их в набор инструкций на машинном языке для выполнения принтером.

В зависимости от типа принтера и размера объекта печать занимает несколько часов. Печатный объект часто требует постобработки (например, шлифовки, нанесения лака, краски или других видов обычных завершающих штрихов) для достижения оптимальной отделки поверхности, что требует дополнительного времени и ручного труда.

Различные типы 3D-принтеров используют различные технологии, которые обрабатывают различные материалы по-разному. Пожалуй, самое основное ограничение 3D-печати, с точки зрения материалов и приложений, заключается в том, что нет единого универсального решения.

Типы/Процессы 3D-печати

Согласно стандарту все процессы 3D-печати можно разделить на семь групп. Каждый имеет свои плюсы и минусы, связанные с ним, которые обычно включают такие аспекты, как стоимость, скорость, свойства материала и геометрические ограничения.

1. Фотополимеризация VAT

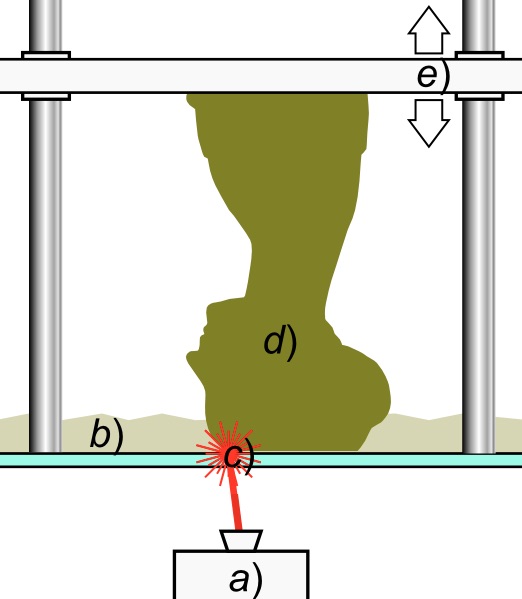

3D-принтер на основе Vat имеет контейнер, заполненный фотополимерной смолой, которая закалена с помощью источника ультрафиолетового света для создания объекта. Три наиболее распространенные формы полимеризации чана являются:

1A) Стереолитография (SLA): Изобретенная в 1984 году, SLA использует ультрафиолетовый лазер для сшивания химических мономеров и олигомеров с образованием полимеров, которые составляют тело трехмерного твердого тела. Хотя процесс быстрый и может построить практически любую структуру, он может быть дорогим.

1b) Цифровая обработка света (DLP): в нем используются обычные источники света, такие как дуговые лампы (вместо лазеров). Каждый слой объекта проецируется на ванну с жидкой смолой, которая затем затвердевает слой за слоем при подъеме или опускании подъемной платформы.

1c) Непрерывное производство жидкостных интерфейсов (CLIP): оно похоже на стереолитографию, но непрерывно и до 100 раз быстрее. CLIP может производить резиновые и гибкие объекты с гладкими сторонами, которые невозможно создать другими методами.

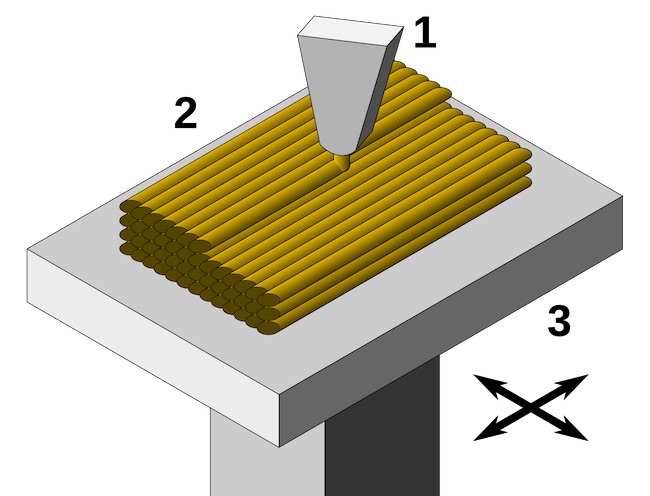

2. Экструзия материала

В этом процессе нить из твердого термопластичного материала проталкивается через нагретое сопло, которое расплавляет материал и осаждает его на строительной платформе по заданному пути. Этот материал в конечном итоге охлаждается и затвердевает, образуя трехмерный объект. Наиболее часто используемые методы в этом процессе являются:

2a) Моделирование наплавки (FDM): в нем используется непрерывная нить из термопластичного материала, такого как нейлон, термопластичный полиуретан или полимолочная кислота.

2b) Робокастинг: Роботизированная обработка включает в себя экструзию пастообразного материала из небольшого сопла, в то время как сопло перемещается по строительной платформе. Этот процесс отличается от FDM тем, что после экструзии не требуется сушка или застывание материала для сохранения его формы.

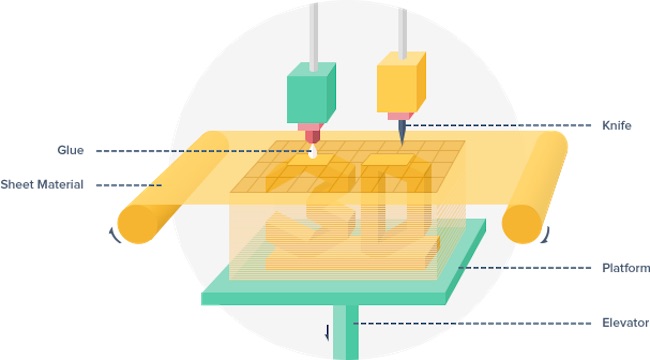

3. Sheet Lamination – объединение листовых материалов

Некоторые принтеры используют бумагу и пластик в качестве строительного материала, чтобы снизить стоимость печати. В этом методе несколько слоев клеящего пластика, бумаги или металлических ламинатов последовательно соединяются вместе и обрезаются до нужной формы с помощью лазерного резака или ножа.

Разрешение слоя может быть определено исходным материалом. Обычно оно составляет от одного до нескольких листов копировальной бумаги. Процесс может быть использован для изготовления больших деталей, но точность размеров конечного изделия будет значительно ниже, чем у стереолитографии.

4. Направленное осаждение энергии

Метод осаждения направленной энергии широко используется в высокотехнологичной металлургии и в быстром производстве. Печатное устройство содержит сопло, которое крепится к многоосевому манипулятору робота. Сопло наносит металлическую энергию на платформу для сборки, которая затем плавится лазером, плазмой или электронным лучом, образуя твердый объект.

Этот тип 3D-печати поддерживает различные металлы, функционально классифицированные материалы и композиты, включая алюминий, нержавеющую сталь и титан. Он не только может конструировать совершенно новые металлические детали, но также может прикреплять материал (ы) к существующим деталям, что позволяет использовать гибридное производство.

5. Струйная обработка материалов

Струйная печать работает аналогично струйным бумажным принтерам. В этом процессе светочувствительный материал наносится каплями через сопло небольшого диаметра, а затем затвердевает при помощи ультрафиолетового света, создавая деталь послойно.

Материалы, используемые в этой технике, представляют собой термореактивные фотополимеры (акрилы). Также доступны многокомпонентная печать и широкий спектр материалов (включая резиноподобные и прозрачные материалы).

Поскольку струйная печать материалов 3D-печати позволяет создавать детали с высокой точностью размеров с гладкой поверхностью, это привлекательный вариант для изготовления как визуальных прототипов, так и коммерческих инструментов.

6. Струйная переплетная обработка

Для струйной обработки связующего используется два материала: порошковое основание и жидкое связующее. Порошок распределяется равномерными слоями в строительной камере, а связующее наносится через струйные форсунки, которые "склеивают" частицы порошка для создания нужного объекта.

Воск или термореактивный полимер часто смешивают со связующим порошком для повышения его прочности. После завершения 3D-печати, оставшийся порошок собирается и используется для печати другой структуры.

Так как эта технология очень похожа на струйную печать, она также называется инжекционной 3D-печатью. В основном она используется для печати деталей из эластомеров, свесов и цветных прототипов.

7. Слияние порошкового слоя

Слияние порошкового слоя представляет собой подгруппу аддитивного производства, при котором источник тепла (например, термопечатающая головка или лазер) используется для объединения материала в порошкообразную форму для создания физических объектов. Пятью наиболее распространенными формами этой технологии являются:

7a) Селективное лазерное спекание (SLS): в качестве источника энергии используется лазер для спекания порошкообразного материала, такого как полиамид или нейлон. Здесь термин спекания относится к процессу уплотнения и формирования твердой массы материала путем приложения давления или тепла без плавления его до точки сжижения.

7b) Селективное лазерное плавление (SLM): в отличие от SLS, этот метод предназначен для полного расплавления и плавления металлических порошков вместе. Он может создавать полностью плотные материалы (слой за слоем), которые имеют механические характеристики, аналогичные тем из традиционных изготовленных металлов. Это один из быстро развивающихся процессов, который реализуется как в промышленности, так и в научных исследованиях.

7c) Электронно-лучевая плавка (EBM): в этом процессе сырье (проволока или металлический порошок) помещают в вакуум и сплавляют вместе, используя электронный луч. Хотя EBM можно использовать только с проводящими материалами, он обладает превосходной скоростью сборки благодаря более высокой плотности энергии.

7d) Выборочное тепловое спекание (SHS): в нем используется термическая печатающая головка для подачи тепла на слои порошкообразного термопласта. Как только слой закончен, слой порошка перемещается вниз, и добавляется новый слой материала, который затем спекается для формирования следующего поперечного сечения модели. Этот метод лучше всего подходит для изготовления недорогих прототипов и деталей для функционального тестирования.

7e) Прямое металлическое лазерное спекание (DMLS): Он похож на SLS, но вместо этого использует . Оставшаяся энергия становится вспомогательной структурой объекта и может быть повторно использована для следующей 3D печати. Детали DMLS в основном изготавливаются из порошкообразных материалов, таких как титан, нержавеющая сталь, алюминий и несколько нишевых сплавов. Это идеальный процесс для изготовления медицинских деталей на заказ, нефтегазовых компонентов и прочных функциональных прототипов.

Применение

В последнее десятилетие 3D-печать получила значительное развитие. Поскольку ее можно использовать для быстрого изготовления сложных конструкций по более низкой цене, она стала незаменимым инструментом в различных отраслях промышленности, начиная от коммерческого производства и медицины и заканчивая архитектурой и нестандартным дизайном.

Многие технологии производства добавок могут быть использованы для производства пищевых продуктов. Современные 3D-принтеры поставляются с предустановленными рецептами на встроенном компьютере, а также позволяют пользователям удаленно создавать свои продукты питания на компьютерах и смартфонах. Пища, напечатанная на 3D-принтере, может быть изменена по текстуре, цвету, форме, вкусу и питанию.

Технология также доказала свою эффективность в фармацевтических составах. Первый препарат, изготовленный компанией 3D Printing, был выпущен в 2015 году. В том же году FDA одобрило первый планшет с 3D-печатью.

В 2014 году компания SpaceX доставила на Международную космическую станцию первый трехмерный принтер. В настоящее время он используется космонавтами для печати таких полезных инструментов, как торцовый ключ.

В настоящее время технологические компании интегрируют аддитивное производство с облачными вычислениями для обеспечения децентрализованного и географически независимого распределенного производства. Некоторые компании предлагают услуги онлайн-3D-печати (через веб-сайт) как частным, так и коммерческим клиентам.

Будущее 3D-печати

Большая мечта о 3D-печати - это "фабрика в доме каждого". Это может звучать странно, но нельзя отрицать, что обладание машиной, которая может мгновенно производить бесконечно настраиваемые вещи, является захватывающим.

По данным , мировой рынок 3D-печати был оценен в $ 11,58 млрд в 2019 году, и ожидается, что он достигнет более $33 млрд к 2027 году (при темпе роста 14% в год).

Факторы, которые, как ожидается, будут стимулировать рост рынка, включают в себя агрессивные исследования и разработки и растущий спрос на приложения для создания прототипов из различных отраслей промышленности, в частности, автомобильной, аэрокосмической, оборонной и медицинской.